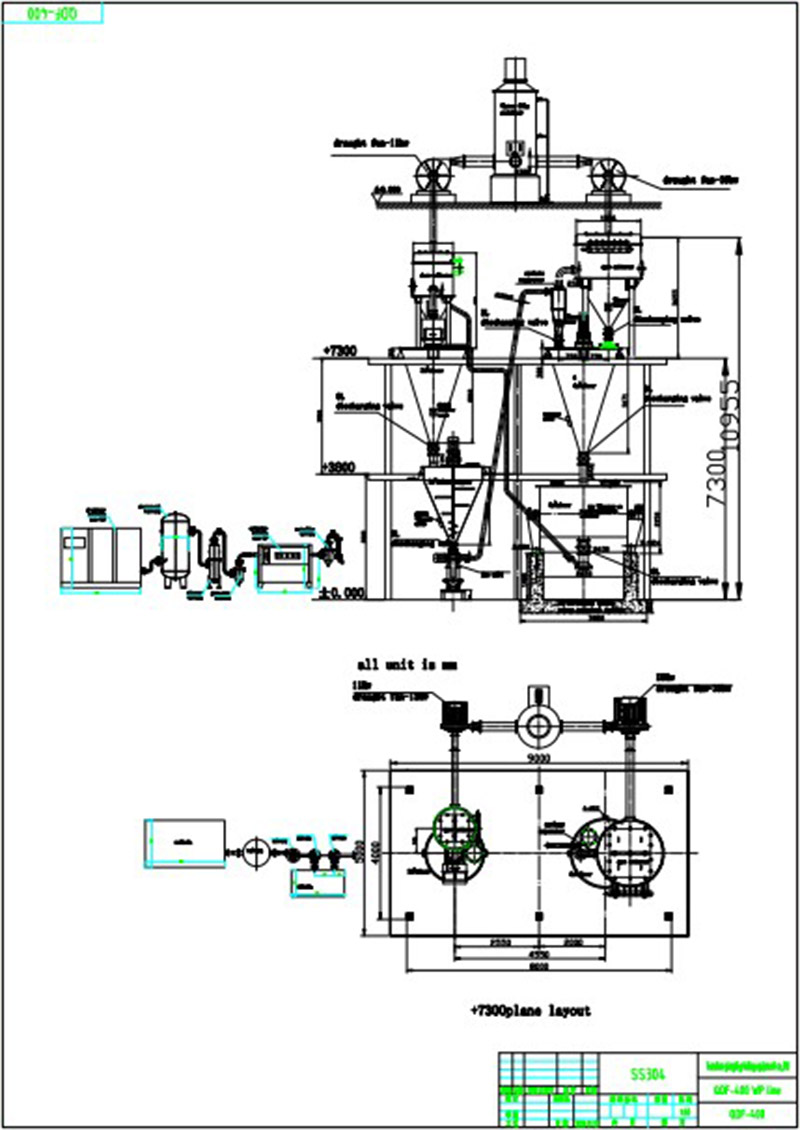

QDF-400 WP sistem za neprekinjeno proizvodnjo curka za 400 kg

Najbolj priljubljena linija WP v Pakistanu - sistem neprekinjenega proizvodnje QDF-400, kot je prikazano spodaj: diagram poteka in fotografija

Prvič, dovod surovine iz podajalnika --prenos materiala na prve 3 m3mešalnik za predhodno mešanje in zbiralnik prahu bo zbiral prah med postopkom hranjenja, nato pa 3m3Lijak shrani mešani material, nato pa vstopi v mlin za mletje, velikost izhodnih delcev pa je mogoče prilagoditi z različnimi hitrostmi vrtenja klasifikatorskega kolesa. Po mletju se material s pomočjo centripetalne sile ventilatorja in zbiralnika prahu na vrhu prvih 4 m prenese v ciklon.3mešalnik, nato prelijte v drugi 4m3horizontalni tračni mešalnik za mešanje pred pakiranjem ali prenosom v sistem WDG.

1. Postopek mletja uporablja princip delovanja curka z vrtinčasto posteljo z visoko učinkovitostjo, porazdelitev velikosti delcev pa je enakomerna.

2. Postopek dovajanja poteka z minus tlačnim zrakom, za preprečevanje nastajanja prahu pa je dodan izpušni sistem.

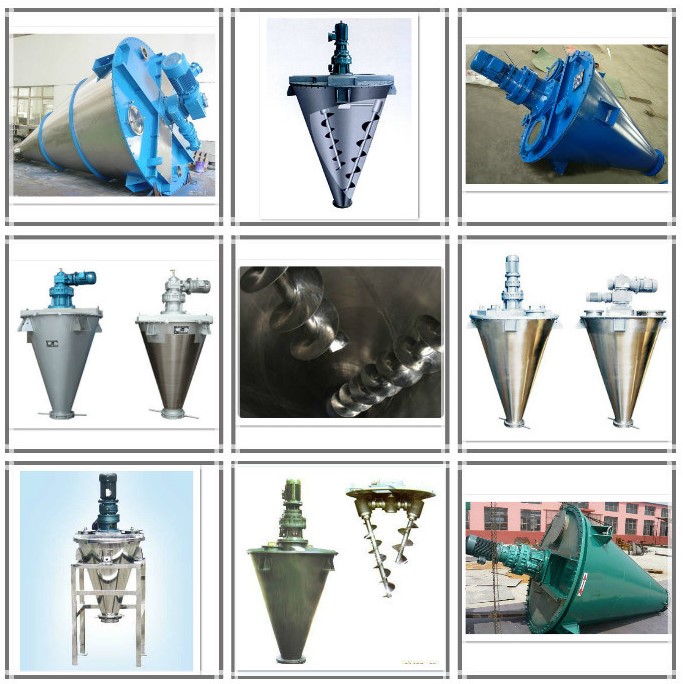

3. Tako prvi kot zadnji postopek mešanja uporabljata dvojne vijačne mešalnike ali horizontalni spiralni tračni mešalnik, ki zagotavljata zadostno in simetrično mešanje.

4. Izhod za izdelek se lahko neposredno poveže z avtomatskim pakirnim strojem.

5. Celoten sistem je nadzorovan z daljinskim upravljalnikom PLC. Priročno upravljanje in vzdrževanje, avtomatsko delovanje opreme.

6. Nizka poraba energije: v primerjavi z drugimi pnevmatskimi drobilniki zraka lahko prihrani 30 % do 40 % energije.

7. Uporablja se za drobljenje materialov z visokim razmerjem mešanja, ki jih je težko drobiti, in viskoznih materialov.

Sistem za dovod zraka - zračni kompresor, odstranjevalec olja, rezervoar za zrak, liofilizator zraka, natančen filter.

Delovno načelo

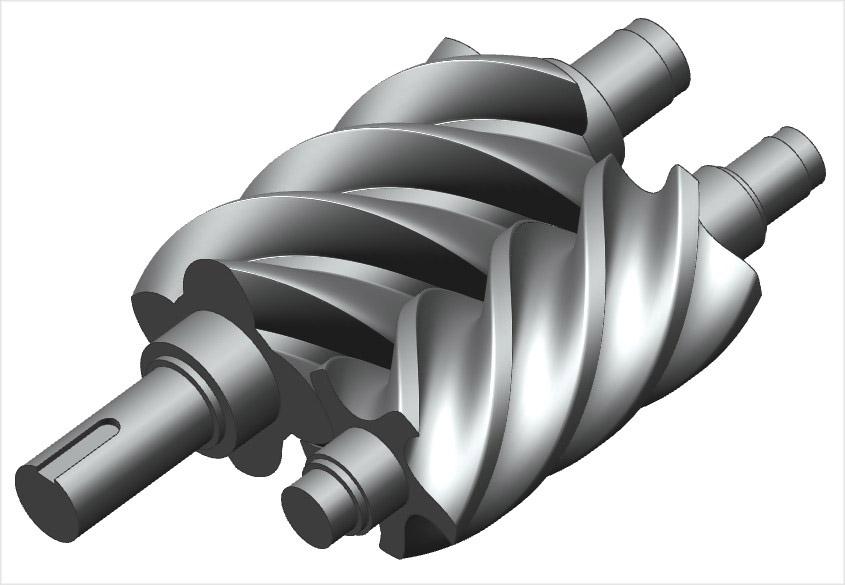

Kompresor se uporablja za stiskanje zraka, enostopenjski, z vbrizgavanjem olja in pogonom motorja, ki vključuje zračni del, motor, separator olja/plina, hladilnik olja, hladilnik zraka, ventilator (samo za zračno hlajeni tip), lovilec vlage, električno krmilno omarico, plinovod, oljni cevovod in vodovodni cevovod (samo za vodno hlajeni tip) ter regulacijski sistem. V ohišju je par konjugiranih rotorjev. Moški rotor ima 4 zobe, ženski rotor pa 6 zob. Ženskemu rotorju z veliko hitrostjo sledi moški rotor. Z manjšim premikom zob med dvema rotorjema se zrak iz vhodnega filtra in mazano olje iz ohišja postopoma stiskata pod visokim tlakom. Ko je premik zob neposredno v izhodno odprtino, stisnjena mešanica zraka in olja teče iz izhodne odprtine, nato pa v separator olja/plina, da se olje loči od zraka. Nato zrak teče skozi ventil za minimalni tlak, hladilnik zraka in lovilec vlage, končno v dovodni cevovod za zrak. Ločeno olje pada na dno separatorja, nato teče v hladilnik olja, oljni filter in končno v zračni del za recikliranje zaradi diferencialnega tlaka.

Načelo delovanja

Vroč, vlažen in hladen zrak vstopi v prve predhodno ohlajene toplotne izmenjevalnike (hladen stisnjen zrak se izloči iz uparjalnika), da se zmanjša obremenitev uparjalnika, medtem ko se stisnjen zrak, ki se izloča iz hladnega zraka, segreva in preprečuje nasičenost. Nato vstopi v uparjalnik, kjer se dodatno ohladi na -12 °C, in ko ponovno vstopi v separator, se med hladilnim procesom izloči voda, ki jo izloči naprava za izpuste gorskih sub-Shui. Iz suhega hladnega zraka se toplota, ki jo oddaja predhodno ohlajeni toplotni izmenjevalnik, oddaja.

Načelo delovanja

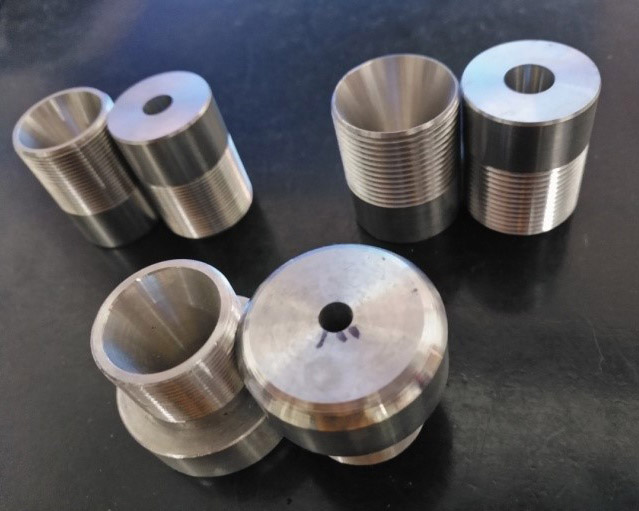

Rezervoar za shranjevalnik zraka (tlačna posoda), znan tudi kot rezervoar za stisnjen zrak, je tlačna posoda, ki se posebej uporablja za shranjevanje stisnjenega zraka. Uporablja se predvsem za shranjevanje plinskega pufra in igra vlogo stabilizacije tlaka v sistemu, da se prepreči pogosto polnjenje in praznjenje zračnega kompresorja ter odstrani večina tekoče vode. Rezervoar za shranjevalnik plina je običajno sestavljen iz ohišja valja, glave, prirobnice, šob, tesnilnih elementov in nosilcev ter drugih delov in komponent. Poleg tega je opremljen tudi z varnostnim ventilom, manometrom, izpustnim ventilom in drugo dodatno opremo za dokončanje vloge v različnih proizvodnih procesih.

Izdelek je drobilnik s fluidiziranim slojem, pri čemer se kot drobilni medij uporablja stisnjen zrak. Telo mlina je razdeljeno na 3 dele, in sicer območje drobljenja, območje prenosa in območje sortiranja. Območje sortiranja je opremljeno z zbiralnim kolesom, hitrost pa je mogoče nastavljati s pretvornikom. Drobilni prostor je sestavljen iz drobilne šobe, podajalnika itd. Obroč za dovod zraka zunaj drobilnega kanistra je povezan z drobilno šobo.

Mlin za curke- pod delovanjem centrifugalne sile klasifikatorskega kolesa in centripetalne sile ventilatorja se material v notranjosti curka mlina pretvori v fluidizirano plast, s čimer se dobi prah različne finosti.

PLC krmilni sistem- Sistem uporablja inteligentno upravljanje z zaslonom na dotik, kar zagotavlja enostavno upravljanje in natančno krmiljenje. Ta sistem uporablja napredni način upravljanja PLC + zaslon na dotik, zaslon na dotik pa je operacijski terminal tega sistema, zato je zelo pomembno natančno razumeti funkcije vseh tipk na zaslonu na dotik, da se zagotovi pravilno delovanje tega sistema.

Zgornji podajalnik-Prilagodljivo povezan z zbiralnikom prahu, da se prepreči puščanje prahu, na voljo za neprekinjeno dovajanje.

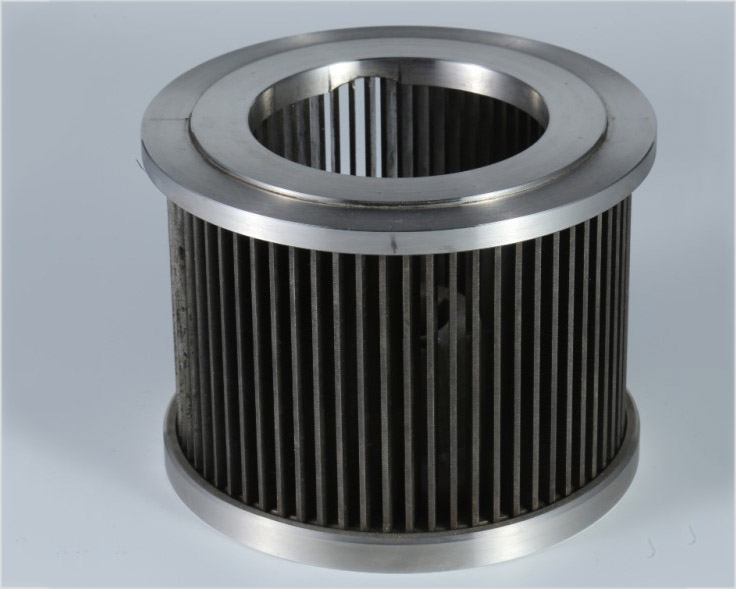

Ciklonski separator in zbiralnik prahu– Zbiranje izdelkov in zbiranje prahu razprši smer toka surovin in preprečuje kopičenje materiala. Zagotovite recikliranje prahu v proizvodnem procesu, da izpolnite zahteve glede varstva okolja glede čiste proizvodnje in izpušnih emisij.

Dvovijačni mešalnik- ima dolgo mešalo in zasnovo vijaka, ki preprečujeta, da bi se popolnoma mešani material usedal pod vplivom vrtenja in vrtenja.

Načelo delovanja

Dvovijačni mešalnik združuje mešanje prahu, granul in tekočine. Vrtenje dvovijačnega mešalnika dopolnjuje sklop motorjev in cikloidnih reduktorjev. Z asimetričnim mešanjem z dvema vijakoma se razširi območje mešanja in pospeši hitrost mešanja. Mešalni stroj poganjata dve asimetrični spirali s hitrim vrtenjem, ki tvorita dva nesimetrična spiralna stebra, ki tečeta navzgor od stene valja. Vrtilna orbita, ki jo poganja vrtljiva roka, povzroči, da se spiralni material različnih ravni vnese v čep v ovojnici, del materiala se dislokira, drugi del materiala pa se vrže v vijak, tako da se doseže poln krog ležajev, pri čemer se materiali nenehno posodabljajo.

Horizontalni spiralni tračni mešalnik-Bolj priročno je izdelovati določene izdelke, ki jim je treba v končnem izdelku dodati adjuvans ali druge kemikalije. Mešanje je veliko boljše in natančnejše kot pri dvovijačnem mešalniku. Nižja višina telesa kot pri dvovijačnem mešalniku, enostavna namestitev.

Načelo delovanja:

Horizontalni dvotračni mešalnik je sestavljen iz horizontalnega rezervoarja v obliki črke U, zgornjega pokrova z (ali brez) odprtin, ene gredi, opremljene z dvoslojnim tračnim mešalom, prenosne enote, podpornega okvirja, tesnilnega elementa, izpustne strukture in tako naprej. Tračne lopatice so vedno dvoslojne. Zunanja plast traku omogoča, da se materiali združujejo od dveh koncev proti sredini, notranja plast traku pa omogoča, da se materiali razpršijo od sredine proti dvema koncema. Materiali med ponavljajočim se gibanjem tvorijo vrtinec in dosežejo homogeno mešanje.

Ventilator za prepih- Celoten sistem WP naj bo pod negativnim tlakom s centrifugalno silo ventilatorja, s čimer se material zdrobi in iz sistema za mletje sprostijo izpušni plini.

Čistilec vode- prah z manj kot 0,5 μm pride v vodni čistilnik in ga absorbira plast vodnega filma, ki se odlaga skupaj s spodnjim stožcem vodnega toka, da se prepreči onesnaževanje okolja s prahom.

Plin, ki vsebuje prah, se v tangencialni smeri vbrizgava iz spodnjega dela valja in se vrti navzgor. Prašni delci se s centrifugalno silo ločijo in se vržejo na notranjo steno valja. Adsorbira jih plast vodnega filma, ki teče v notranji steni valja, in se skupaj s spodnjim stožcem vodnega toka izpuščajo skozi izpust za prah. Vodni film tvori več šob, nameščenih na zgornjem delu valja, ki tangencialno pršijo vodo na steno naprave. Na ta način je notranja stena valja vedno prekrita z zelo tankim vodnim filmom, ki se vrti navzdol, da se doseže namen izboljšanja učinka odstranjevanja prahu.